Hochwertige Kunststoffteile im flexiblen 3D-Druck-Verfahren als schnelle, kostengünstige Alternative zum aufwendigen, aber etablierten Spritzgussverfahren: Das sogenannte Rapid Prototyping wird mittlerweile nicht nur für Prototypen, sondern immer häufiger auch für die Realisierung mittlerer und kleiner Serien eingesetzt. In der Entwicklung dieser innovativen additiven Fertigungstechnologie in Verbindung mit CNC-gesteuerten Maschinen hat sich in den vergangenen Jahren also einiges getan – Rapid Prototyping ist als Produktionstechnologie anerkannt. Doch kann es mit den klassischen Herstellungsverfahren wie Spritzguss wirklich mithalten, wenn es um Größe, Genauigkeit, Zuverlässigkeit und Wiederholbarkeit geht? Oder anders gefragt: Wann macht es Sinn, Spritzguss durch additive Fertigung zu ersetzen?

3D-Druck: Vorteile und Potential

Der 3D-Druck kommt ohne kosten- und zeitintensive Werkzeugherstellung aus: Mit demselben Gerät können quasi beliebig viele, verschiedene Geometrien erstellt werden. In den so entstehenden physischen Modellen lassen sich Fehler und Ungenauigkeiten gut und schnell erkennen. Der sogenannte Trial-and-Error-Prozess läuft mithilfe vom 3D-Druck also zeitsparender, kostengünstiger und unkomplizierter ab. Und nicht zuletzt entsteht erheblich weniger Abfall, der bei anderen Herstellungsverfahren wie Fräsen, Drehen oder Schleifen entstünde. Das schont die Umwelt, spart Ressourcen und entlastet die Budgets.

Mit dem additiven Fertigungsverfahren sparen unsere Kunden während der Produktion diverser Devices und Komponenten nicht nur nachhaltig Gewicht und Kosten: Wir können im laufenden Fertigungsprozess auch schnell auf geänderte Anforderungen reagieren, situationsbedingt bestellen und auf diese Weise aufwendige Lagerhaltung vermeiden. Rapid Prototyping versetzt uns in die Lage, direkt aus vorliegenden CAD-Daten hochpräzise Prototypen herzustellen – schneller als je zuvor. Und diese Prototypen sehen nicht nur wie die Endprodukte aus – sie funktionieren auch so. Design und Funktion können auf diese Weise schnell und unkompliziert optimiert werden.

Bei Spritzgussteilen sind diese flexiblen Möglichkeiten nicht gegeben, weil das komplette Spritzgusswerkzeug mit hohem Kostenaufwand verändert oder sogar neu gebaut werden muss. Im additiven Fertigungsprozess hingegen wird einfach der Datensatz geändert und in der nächsten Charge die Änderungen eingepflegt – fertig. Noch besser: Der Teilepreis bleibt gleich.

Rapid Prototyping: Herausforderungen

Neben all den unbestreitbaren Vorteilen gibt es für die Rapid Prototyping-Technologie aber auch einige elementare Herausforderungen:

- Bisher noch notwendige, aufwendige und relativ gering automatisierte Nachbearbeitung der Bauteile

- Momentan noch limitierte Materialauswahl bei bestimmten 3D-Druck Verfahren

- Aktuell können keine glatten Oberflächen, wie im Spritzguss erreicht werden

Hinzu kommen die Herausforderungen bei der Prozesswiederholbarkeit und der Zuverlässigkeit des Druckprozesses. Hier ist ein besonders hoher Qualitätsanspruch gefordert, den noch nicht alle Anbieter valide umsetzen können, um mit den herkömmlichen Verfahren mithalten zu können. Die Senkung der Gesamtproduktionskosten ist eben nicht nur für Kleinserien und Prototypen ein Ziel, sondern auch für die Großserienfertigung.

Industrielle Serienfertigung mit additiven Fertigungstechnologien auch für größere Stückzahlen benötigt eigenständige Konstruktionsstrategien für Bauteile, um mit konventionellen Methoden mithalten zu können. Unsere Experten bei H+K verfügen über solche Strategien und setzen diese je nach Projekt individuell um. Damit sind wir einer der bisher wenigen Dienstleister, die verlässliche Lösungswege entwickelt haben, um alle eben benannten Herausforderungen zu meistern und Rapid Prototyping zur echten Produktionsalternative zu machen.

Fazit: Rapid Prototyping als ideale Ergänzung konventioneller Fertigungstechnologien

Kommen wir zur Ausgangsfrage zurück: Kann Rapid Prototyping mit Spritzguss mithalten? Die Antwort ist – wie häufig im Leben – ein klares „Es kommt darauf an!“: Denn Rapid Prototyping ist nicht für alle Anwendungen gleichermaßen der heilige Produktionsgral: Vor allem bei hohen Stückzahlen im Großserien- und Massenproduktionsbereich stellen konventionelle Verfahren wie Spritzguss weiterhin die beste Lösung dar. Dort werden additive Technologien niemals alle konventionellen Technologien ersetzen. Geht es aber um Bereiche, in denen geringe Stückzahlen, ein hoher Individualisierungsgrad oder besonders komplizierte Geometrien gefragt sind, kommen additive Fertigungsverfahren definitiv zum Zug – als optimale Alternative oder auch Ergänzung zu den bewährten Verfahren. Je mehr sich diese Technologie in den kommenden Jahren entwickeln wird, umso höher werden auch die Stückzahlen sein, die man mit ihrem Einsatz produzieren kann.

Hohe Potentiale bestehen hier in vielen Branchen: Im Gesundheitswesen, in der Luft- und Raumfahrt, im Transportwesen, im Motorsport und mehr. Dort spielt Rapid Prototyping die Vorteile aus, die es zu einer der momentan spannendsten Technologie machen:

- Kurze Herstellungszeit: nur wenige Tage bis zum Prototypen

- Nachhaltigkeit: weniger Materialabfall

- Individualisierung: schnelle Anpassung der 3D-Daten

- On Demand Order: kurzfristige + flexible Fertigung

- Umsetzung von Leichtbaustrukturen: vielfältige Möglichkeiten

- Geringe Herstellungskosten: keine hohen Werkzeugkosten

- Frei skalierbar: komplexe Geometrien möglich

- Effiziente Testmethodik: kostengünstiges, schnelles Testdrucken

Additive Fertigung macht also immer dann Sinn, wenn (geometrisch komplexe) Bauteile in geringeren Stückzahlen benötigt werden. Und wenn diese sich nicht oder nur sehr aufwendig konventionell herstellen lassen. Darüber hinaus kann Rapid Prototyping Standardbauteile mit zusätzlichen Funktionen aufwerten. Sind Bauteile jedoch seit längerer Zeit bereits optimiert und in großen Stückzahlen konventionell wirtschaftlich herstellbar, bleibt die konventionelle Fertigung, beispielsweise via Spritzguss, weiterhin die sinnvollste Lösung.

Das Multi Jet Fusion Verfahren

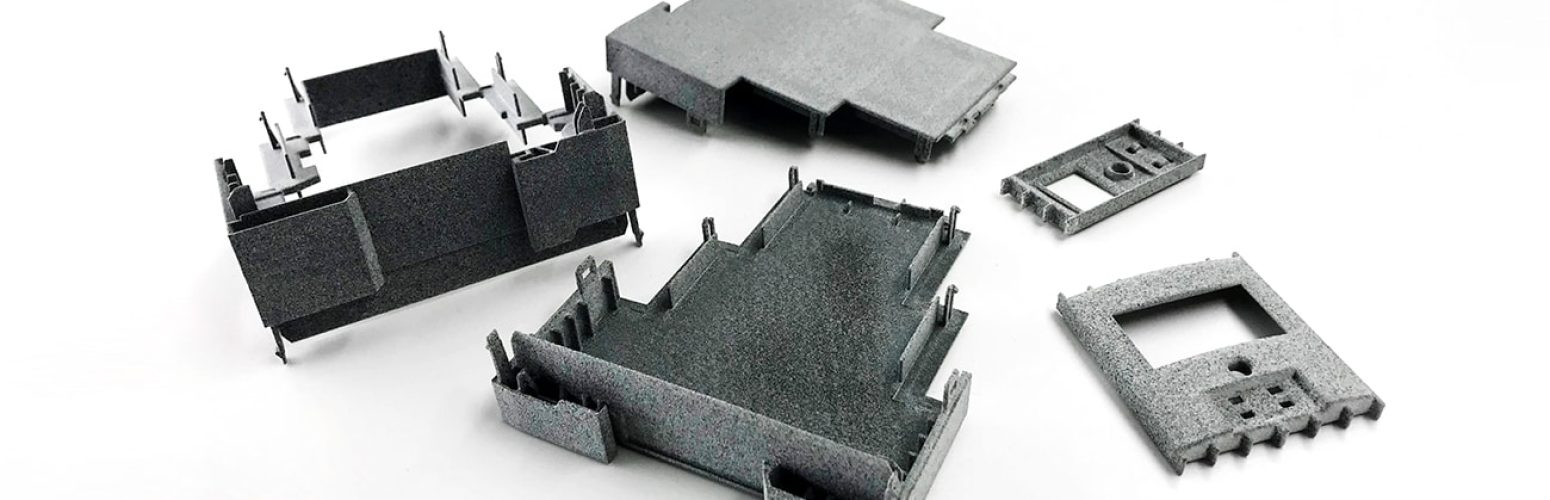

Wir setzen beim 3D-Druck auf das pulverbasierte Multi Jet Fusion Verfahren von HP. Dieses additive Fertigungsverfahren eignet sich für Prototypen, Funktionsbauteile und Serienprodukte mit hochwertigen Oberflächen und feinster Detailgenauigkeit.

Vorteile des MJF-Verfahren:

- Wasserdicht, UV- und witterungsbeständig

- Keine Stützstrukturen notwendig

- Fast isotropes Materialverhalten

- Sehr hohe Detailgenauigkeit, Druckauflösung von 1.200 dpi

- Maßhaltigkeit nach DIN 16742 TG6 NW

- Hohe Dichte der Teile und geringe Porosität

- Hohe Druckgeschwindigkeit, 2 – 3 cm Druckhöhe pro Stunde

Holen Sie sich jetzt unser Whitepaper zum Thema Additive Fertigung als perfekte Ergänzung zu konventionellen Fertigungstechnologien.

Jens Arend

Technischer Vertrieb + Produktentwicklung – Design & Konzeption

+ 49 +49 69 82 37 247 0